Informations techniques

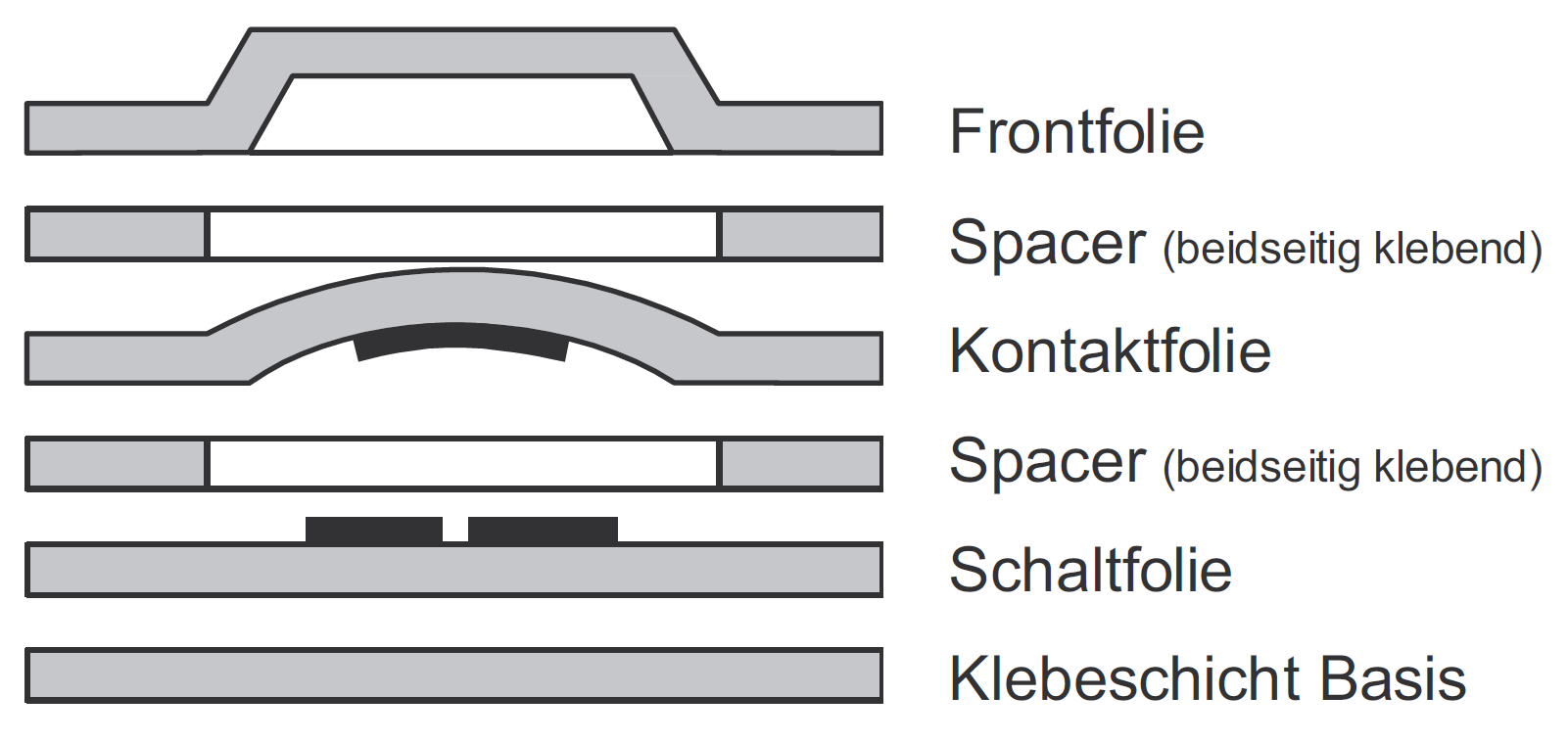

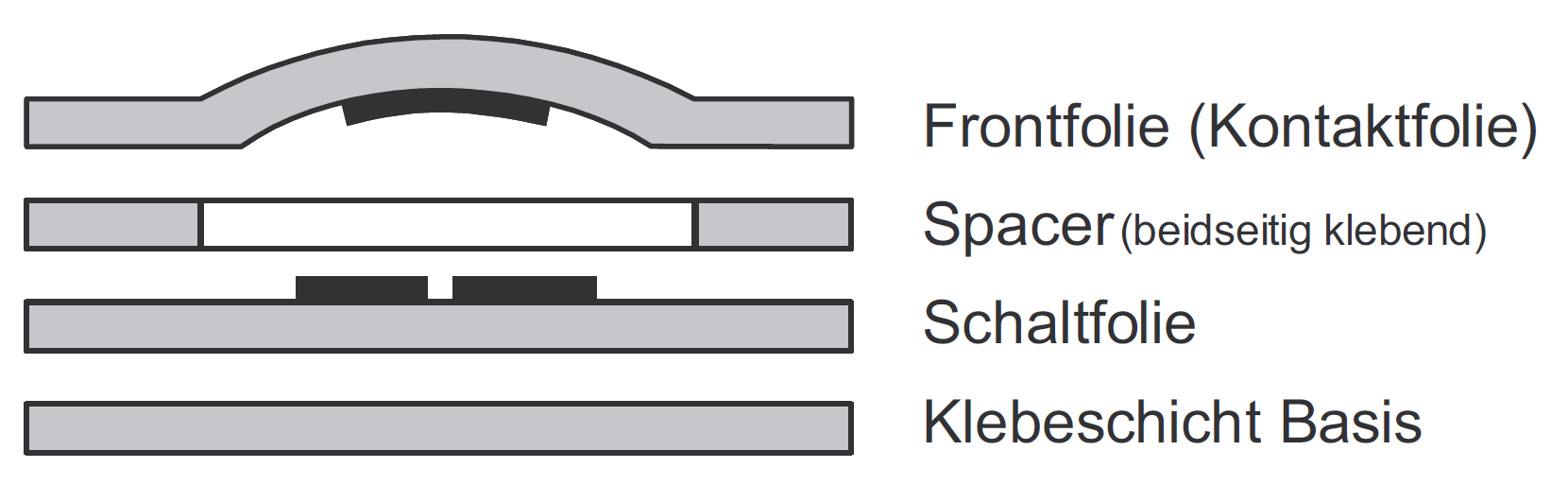

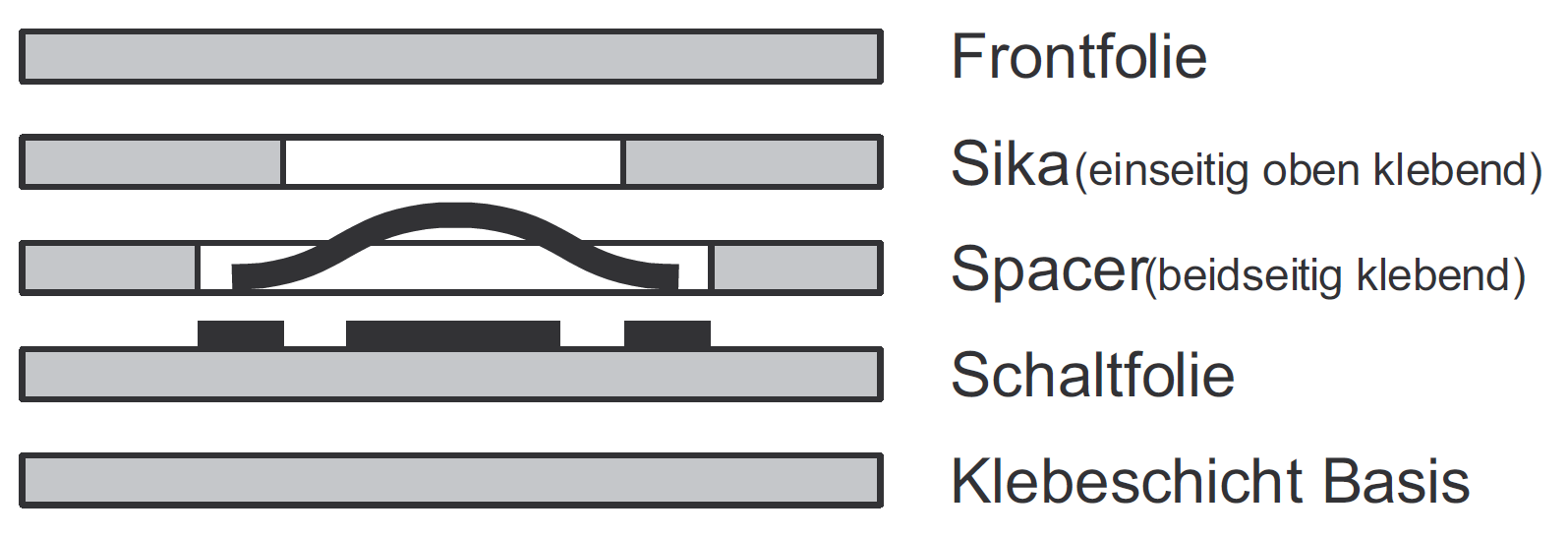

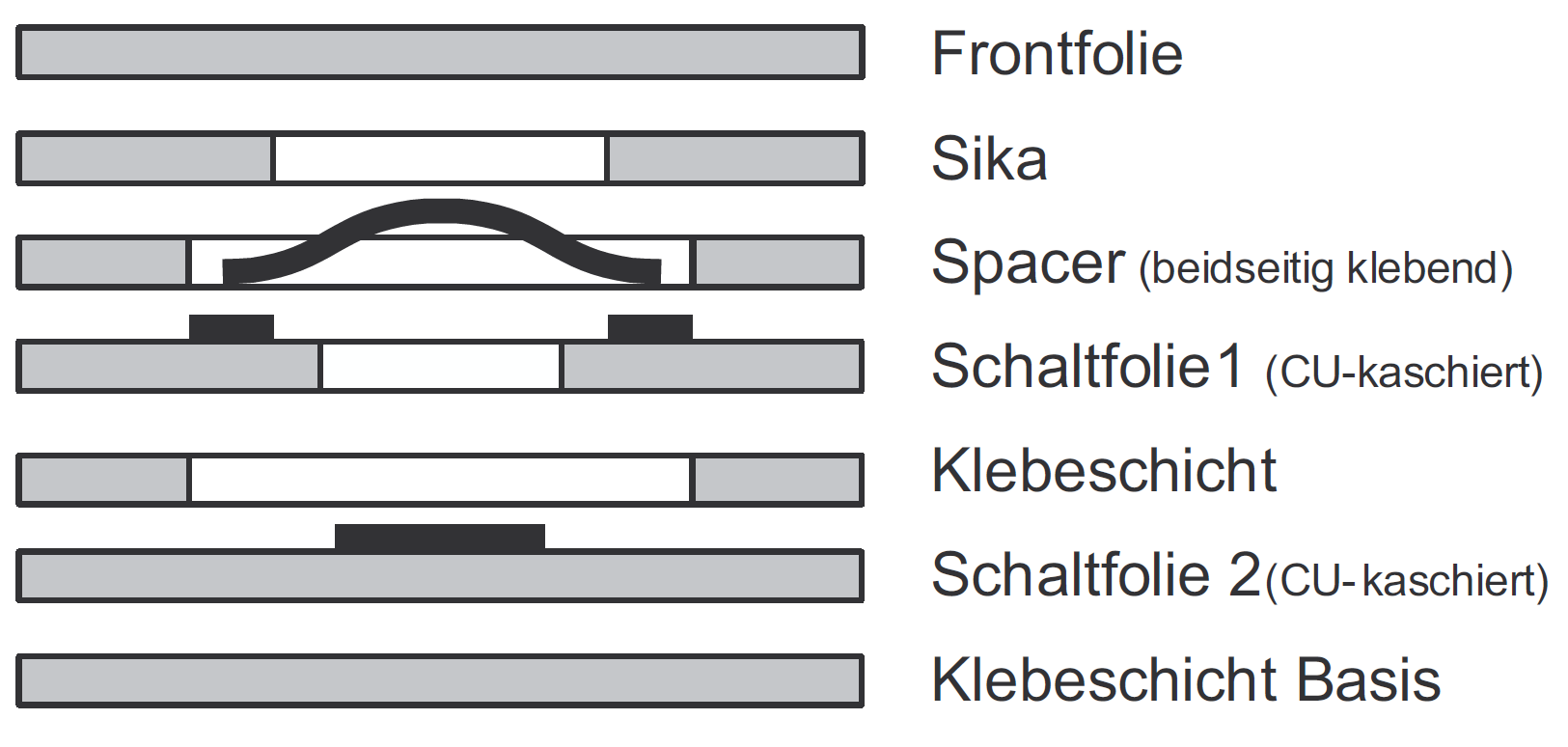

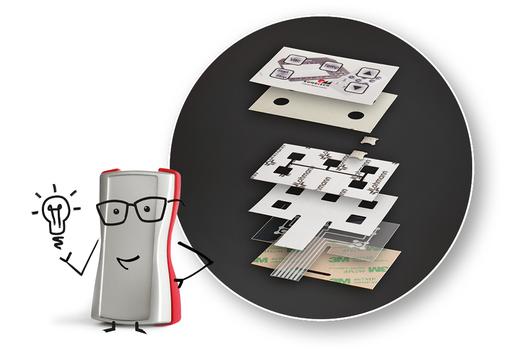

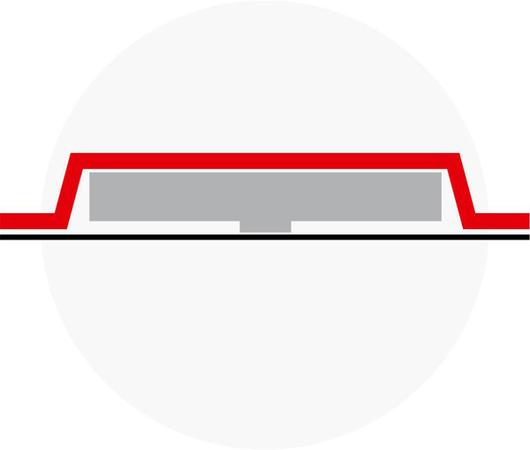

Structure d’un clavier membrane

En règle générale, la face dirigée vers l’extérieur de la membrane en face avant transparente est mate. L’impression de la membrane en face avant s’effectue au verso. L’impression est ainsi protégée des influences extérieures comme la saleté, l’humidité et les rayures. La membrane en face avant, la membrane de commande, les membranes d’écartement et la membrane de base sont collées ensemble par des membranes adhésives et peuvent faire ensuite l’objet d’un pressage si nécessaire. Le pressage du clavier membrane n’est pas un standard ! Celui-ci n’est réalisé que sous certaines conditions, par ex. pour une étanchéité accrue à l’eau ou à l’alcool.

Argent conducteur

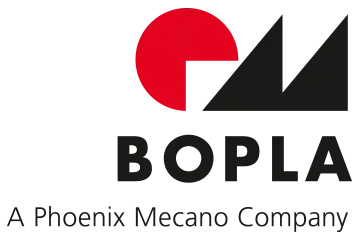

Version 1 (standard)

Clavier membrane avec point de toucher actif

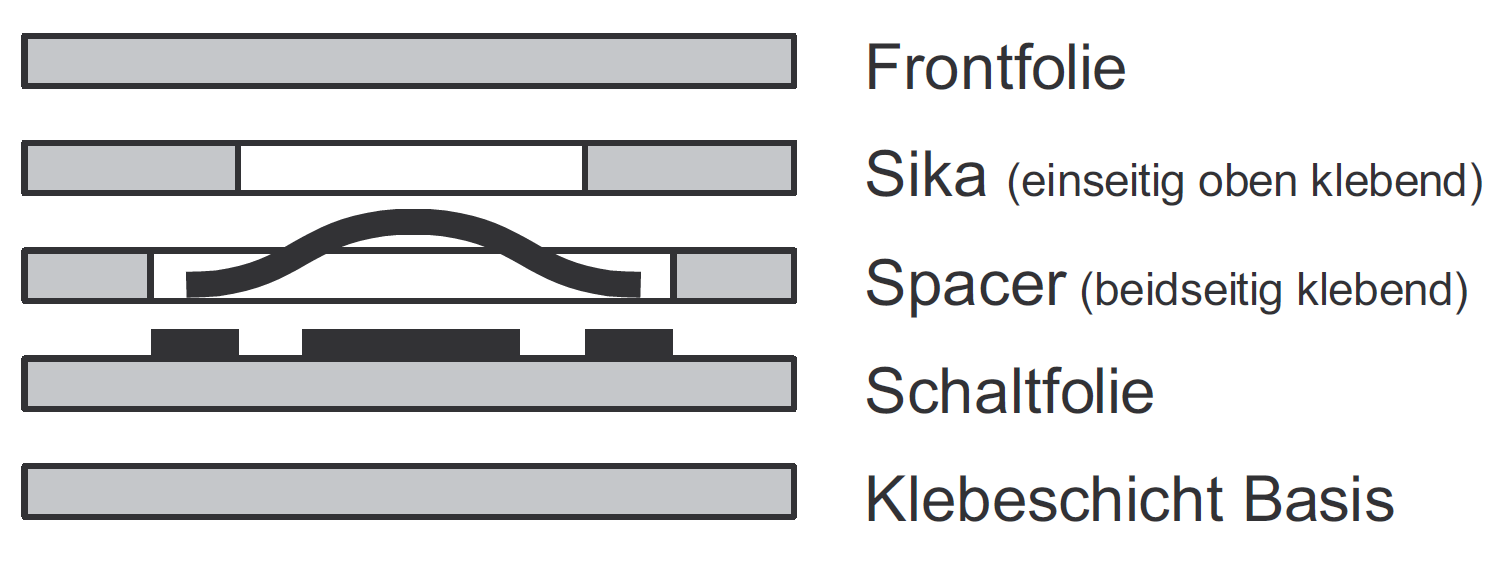

Version 2

Clavier membrane avec point de toucher actif et embossage

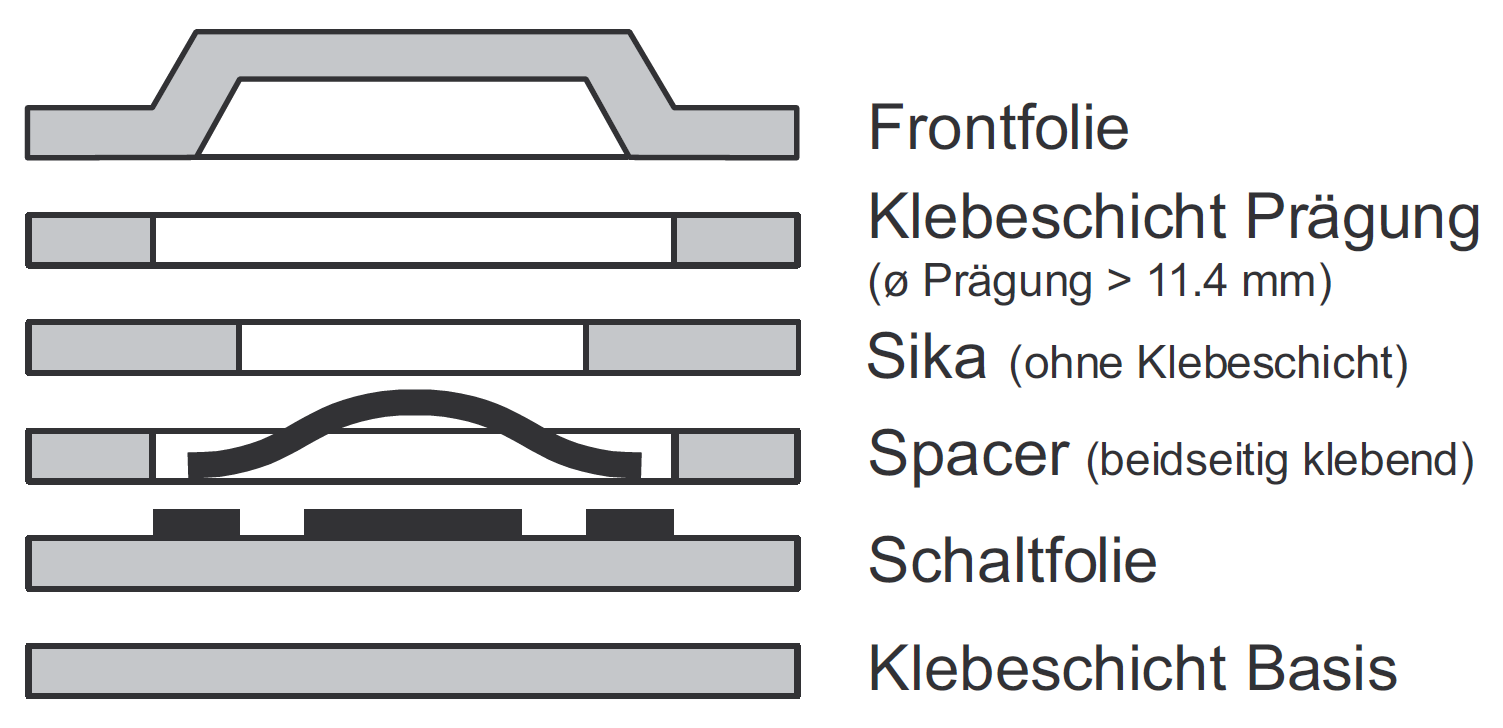

Version 3

Clavier membrane sans point de toucher actif

Version 4

Clavier membrane avec point de toucher actif et embossage

Version 5

Clavier membrane avec point de toucher actif et embossage (dôme Mylar de contact direct)

Vitres d’affichage

En plus des membranes uniformes transparentes (membrane en face avant), on utilise aussi très souvent des vitres. Nous proposons comme matériaux :

■ Verre acrylique (par ex. plexiglas)

■ (polycarbonate (par ex. Makrolon))

■ Verre minéral ou verre flotté

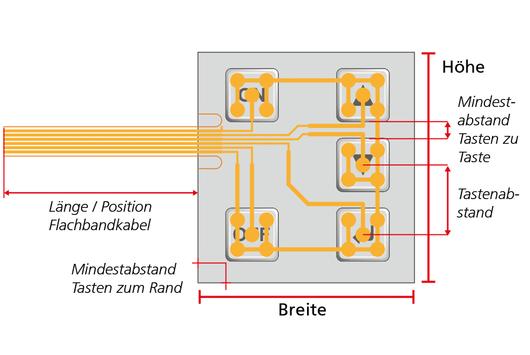

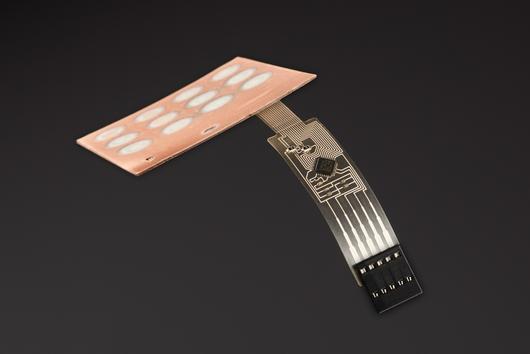

Câble membrane

L’emplacement du point de sortie ainsi que la longueur de la membrane de connexion qui en dépend devraient être déterminées dès la phase de conception. La sortie des connexions de contact s’effectue sur le câble de membrane. Le talon de connexion est estampé au niveau de la sortie de la membrane afin d’éviter une déchirure de la membrane quand on la plie. Le pas standard est de 1,0 mm. Un pliage répété dans un sens ou un autre devrait être évité. Le rayon idéal de courbure et pliage du câble est > 4 mm.

Montage

BOPLA propose un éventail exhaustif de services d’usinage et de montage. Le client profite de délais de livraison plus rapides, d’un processus de livraison simplifié et d’un risque réduit de rebut. Il est ainsi possible de garantir que la couche de colle pour membrane soit parfaitement adaptée aux différentes surfaces de boîtiers et d’assurer de cette façon une grande précision d’ajustage.

Prise

Soit le câble membrane passer par une prise directe de membrane soudée sur la carte C.I., soit une prise femelle est sertie à l’extrémité du câble (pas : 2,54 mm). Dans le cas de prises femelles serties, on doit prévoir un pendant venant de la carte C.I sous forme de connecteur à broches en une seule rangée.

Contour extérieur

La conception d’un clavier membrane/d’une membrane en face avant sur une plaque support ou dans le boîtier doit tenir compte de la zone de tolérance. Le contour peut être conçu librement selon les exigences du contexte d’application respectif. La tolérance d’un clavier ou d’une surface de membrane est habituellement de +/-0,3 mm.

Pochettes d’insertion

Les pochettes d’insertion peuvent être intégrées dans le clavier pour un marquage ultérieur individuel de touches ou de surfaces. Des bandes insérables échangeables (par ex. pour les logos) peuvent être introduites latéralement, par le devant ou par l’arrière. La pochette d’insertion se trouve directement derrière la membrane en face avant, de sorte que la bande insérable est visible dans la partie non imprimée.

Coloris

Pour l’impression des membranes en face avant, on utilise des couleurs de sérigraphie, dites couleurs de boutons poussoirs, pour l’impression de matériaux plastiques. L’impression s’effectue au verso, c’est pourquoi les couches de couleur sont protégées contre les agressions extérieures. Les coloris standards sont choisis et utilisés selon le nuancier RAL. Il est également possible d’imprimer des coloris selon les nuanciers HKS et Pantone. Les suppléments de mélange pour des coloris spéciaux sont facturés en fonction de la charge de travail. Pour des coloris spécifiques (par ex. des couleurs d’entreprise), il est recommandé de mettre à notre disposition les tables de couleurs correspondantes pour que nous puissions mélanger les couleurs.

Plus d'informations sur la sérigraphie

Autorisations de fabrication

Avant de passer à la production en série, un fichier est envoyé par e-mail pour autorisation de fabrication. Sur demande, nous fabriquons aussi des échantillons d’exploitation par procédé de sérigraphie et facturons ce service en fonction de la charge de travail. (En fonction du nombre d’unités)

Design de membranes en face avant

Dans le cadre de l’agencement de la membrane en face avant, une épaisseur minimum de 0,3 mm de trait doit être respectée. Dans le cas d’une épaisseur de trait de moins de 0,3 mm, l’excellence de la qualité d’impression n’est plus garantie. Pour le design de la face avant, les fichiers Corel DRAW peuvent être communiqués sous format *.cdr, *.eps,*.ai, *.ps, *.DxF, entre autres. Il est important qu’il s’agisse de données vectorielles.

Embossages

L’embossage des membranes est avant tout destiné au processus de commande. Les zones de touches sont ainsi rendues identifiables au toucher et l’embossage au niveau de la réactivité de la membrane améliore la réponse tactile des éléments de commande. Naturellement, les embossages peuvent être aussi utilisés comme élément de design pour rendre plus visibles des zones de la membrane.

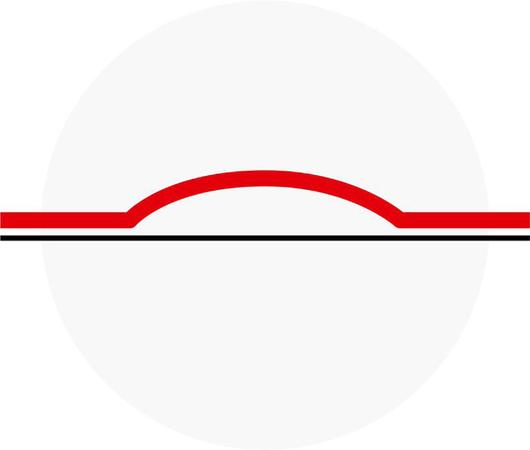

Embossage en dôme

L’embossage en dôme peut être réalisé avec différents diamètres allant de 8 à 17 mm.

*Peut varier en fonction du matériau de la membrane.

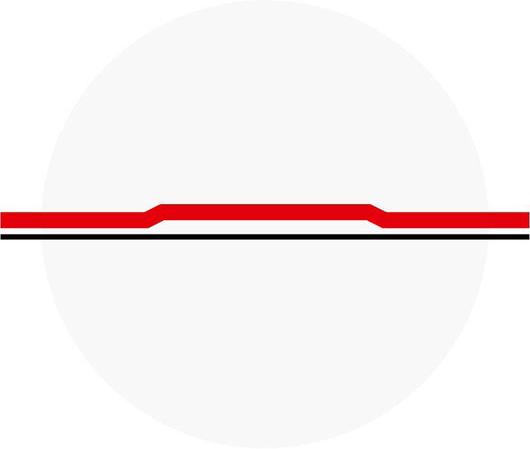

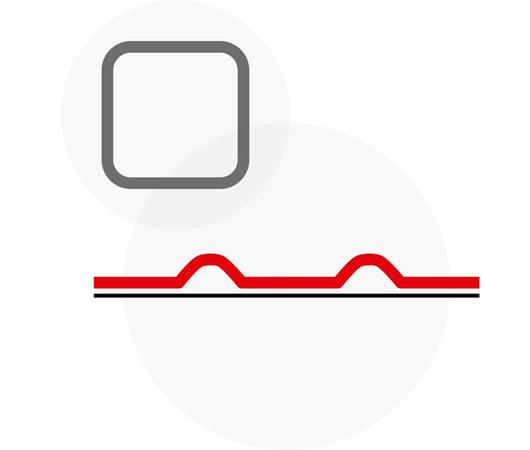

Embossage en relief

Un embossage en relief peut être réalisé sous différentes formes.

*Peut varier en fonction du matériau de la membrane.

Embossage Profiline

Cet embossage particulièrement haut constitue la base de nos claviers Profiline.

*Peut varier en fonction du matériau de la membrane.

Embossage des bordures

L’embossage des bordures est utilisé pour le guidage du doigt. Le niveau de la surface de la membrane en face avant et de la surface des touches reste le même.

*Peut varier en fonction du matériau de la membrane.

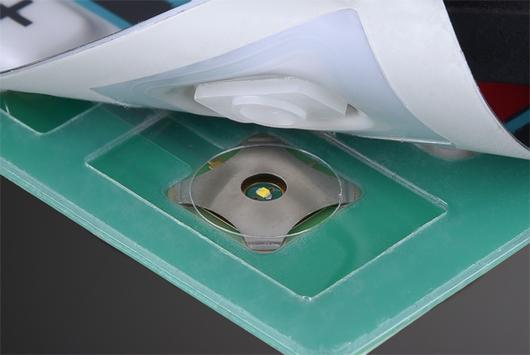

Embossage en verrue

L’embossage en verrue est un relief en forme de verrue. Ce type d’embossage est utilisé pour le montage de DEL. La hauteur de construction peut être compensée et l’effet d’éclairage renforcé.

*Peut varier en fonction du matériau de la membrane.

Types de protection

Lors du laminage du clavier sur un support, il est recommandé de prendre une colle adéquate pour la sortie du câble. Si le clavier est fixé par pression sur les supports avec un dispositif de pressage, le clavier est absolument étanche à l’eau (aussi étanche à l’alcool selon la construction). Si un boîtier combiné à un clavier doit atteindre le niveau de protection IP 65, il faut tenir compte des points suivants :

■ Le passage du câble dans le boîtier doit être scellé avec une colle spéciale.

■ La structure de construction du clavier doit éventuellement être adaptée.

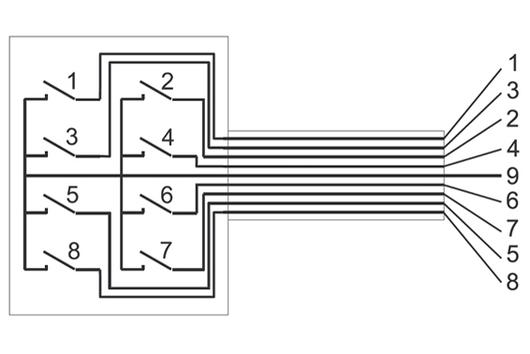

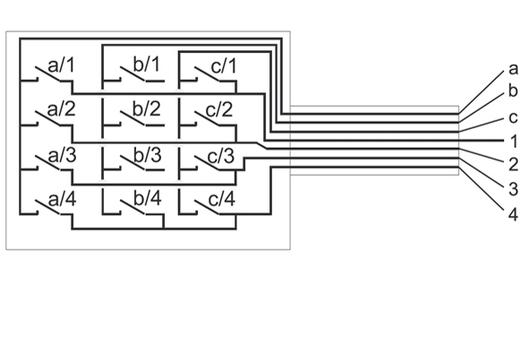

Circuits

a) Câble de commande commun

Chaque touche est reliée au conducteur commun et à une sortie de piste conductrice. Un décodage supplémentaire n’est pas nécessaire. Tous les câbles sont en câble membrane hautement flexible pour relier l’ensemble du clavier au système électronique.

b) Matrice X-Y

Les pistes conductrices à sortie X à parcours horizontal et les pistes conductrices à sortie Y à parcours vertical sont reliées aux points de contact des touches. Les connexions peuvent ainsi être réduites à quelques pistes conductrices.

| Technologie cuivre avec des coupelles | Technologie CU/LS avec coupelles | Clavier sur carte C.I | |

|---|---|---|---|

| Type de protection sur le devant (en fonction de la structure) | jusqu'à IP 67 | jusqu'à IP 67 | jusqu'à IP 67 |

| Coupelles plaquées or sur la face du contact | de 5 mm à 10 mm | de 5 mm à 10 mm | de 5 mm à 10 mm |

| Surface des touches | à partir de 5 x 5 mm | à partir de 5 x 5 mm | à partir de 5 x 5 mm |

| Entraxe des touches | de 8 mm à 13 mm | de 8 mm à 13 mm | de 8 mm à 13 mm |

| Hauteur de construction typique | à partir d’env. 0,6 mm à env. 0,9 mm | à partir d’env. 0,6 mm à env. 0,9 mm | à partir d’env. 0,7 mm à env. 3,8 mm |

| Course de commande (selon l’embossage) | env. 0,3 à 0,65 mm | env. 0,3 à 0,65 mm | env. 0,3 à 0,65 mm |

| Force de commutation selon la membrane | entre 3 N et 5 N | entre 3 N et 5 N | entre 3 N et 5 N |

| Durée de vie (selon la coupelle utilisée) | de 300 000 à >1 million Méthode d'essai selon DIN 42115 | de 300 000 à >1 million Méthode d'essai selon DIN 42115 | de 300 000 à >1 million Méthode d'essai selon DIN 42115 |

Données électriques :

| Courant | max. 100 mA | max. 100 mA | max. 100 mA |

| Tension | max. 35 VDC | max. 35 VDC | max. 35 VDC |

| Performance maximale | 0,6 W | 0,6 W | 0,6 W |

| Résistance de la piste conductrice (pour une longueur de 100 mm - largeur de 1 mm)* | < 0,1 Ohm | < 0,1 Ohm | < 0,1 Ohm |

| Résistance d’isolement | > 100 MOhm | > 100 MOhm | > 100 MOhm |

| Temps de rebondissement (selon l’actionnement) | < 10 msec | < 10 msec | < 10 msec |

Température de service :

| Claviers à embossage** | de -20°C à 70°C | de -20°C à 70°C | de -20°C à 70°C |

| Claviers sans embossage | de -20°C à 70°C | de -20°C à 70°C | de -20°C à 70°C |

Température de stockage :

| Claviers à embossage** | de -30°C à 80°C | de -30°C à 80°C | de -30°C à 80°C |

| Claviers sans embossage | de -40°C à 80°C | de -40°C à 80°C | de -40°C à 80°C |

*La résistance des pistes conductrices dépend de la conception du layout. Les pontages en argent conducteur peuvent augmenter la résistance de la piste conductrice.

**Pour la plage supérieure de température, on constate parfois une légère régression de l’embossage.

Conditions requises pour des données divergentes sur demande.

| Technique de l’argent conducteur avec coupelles | Dôme Mylar de contact direct sur la base d’argent conducteur | Dôme Mylar de contact indirect sur la base d’argent conducteur | |

|---|---|---|---|

| Type de protection sur le devant (en fonction de la structure) | jusqu'à IP 67 | jusqu'à IP 67 | jusqu'à IP 67 |

| Coupelles plaquées or sur la face du contact | de 7 mm à 10 mm | ø7 mm/ø 8 mm/ø 9 mm/ø 10 mm | ø7 mm/ø 8 mm/ø 9 mm/ø 10 mm |

| Surface des touches | à partir de 7 x 7 mm | ||

| Entraxe minimum des touches | entre 10 mm et 13 mm | entre 10 mm et 13 mm | entre 10 mm et 13 mm |

| Hauteur de construction | à partir d’env. 0,6 mm à env. 0,9 mm | environ 0,6 mm | 1 mm |

| Course de contact (selon l’embossage) | env. 0,3 à 0,65 mm | env. 0,3 à 0,6 mm | env. 0,3 à 0,65 mm |

| Force de commutation selon la membrane | entre 3 N et 4 N | entre 2 N et 4 N | entre 2 N et 4 N |

| Durée de vie (selon la coupelle utilisée) | > 1 million Méthode d'essai selon DIN 42115 | > 300 000 procédures d’essai selon DIN 42115 | > 500 000 procédures d’essai selon DIN 42115 |

Données électriques :

| Courant | max. 100 mA | max. 100 mA | max. 100 mA |

| Tension | max. 35 VDC | max. 35 VDC | max. 35 VDC |

| Performance maximale | 0,6 W | 0,6 W | 0,6 W |

| Résistance typique de la piste conductrice (pour une longueur de 100 mm et une largeur de 1 mm)* | < 10 Ohm | < 10 Ohm | < 10 Ohm |

| Résistance d’isolement | > 100 MOhm | > 100 MOhm | > 100 MOhm |

| Temps de rebondissement (selon l’actionnement) | < 10 msec | < 10 msec | < 10 msec |

Température de service :

| Claviers à embossage** | de -20°C à 70°C | de 0°C à 45°C | de 0°C à 45°C |

| Claviers sans embossage | de -20°C à 70°C |

Température de stockage :

| Claviers à embossage** | de -30°C à 80°C | de -30°C à 45°C | de -30°C à 45°C |

| Claviers sans embossage | de -40°C à 80°C |

**Pour la plage supérieure de température, on constate parfois une légère régression de l’embossage.

Conditions requises pour des données divergentes sur demande.

| Profiline B | Profiline XE | |

|---|---|---|

| Type de protection sur le devant (en fonction de la structure) | jusqu'à IP 67 | jusqu'à IP 67 |

| Matériau de face avant utilisé | Bayfol CR 6-2 | Autotex XE |

| Coupelles plaquées or sur la face du contact | 8 mm et 10 mm | 8 mm et 10 mm |

| Surface des touches | à partir de 5 x 5 mm à env. 30 x 30 mm | à partir de 7 x 7 mm à env. 30 x 30 mm |

| Entraxe minimum des touches | entre 16 mm et 40 mm | entre 16 mm et 40 mm |

| Entraxe minimum des bords de clavier* | entre 11 mm et 24 mm | entre 11 mm et 24 mm |

| Hauteur de construction | à partir d’env. 1,4 mm à env. 1,6 mm | à partir d’env. 1,4 mm à env. 1,6 mm |

| Hauteur de l’embossage | sélectionnable : 1 mm/ 1,5 mm/ 2 mm | jusqu’à 1,0 mm |

| Course de contact (selon l’embossage) | env. 0,3 à 0,65 mm | 0,65 mm |

| Force de commutation | entre 3 N et 5 N | > 5 N |

| Durée de vie (en fonction de la coupelle utilisée) | de 300 000 à 500 000 procédures d’essai selon DIN 42115 | > 1 million Méthode d'essai selon DIN 42115 |

Données électriques :

| Courant | max. 100 mA | max. 100 mA |

| Tension | max. 42 VDC | max. 42 VDC |

| Performance maximale | 0,6 W | 0,6 W |

| Résistance de la piste conductrice (pour une longueur de 100 mm - largeur de 1 mm)** | < 0,1 Ohm | < 0,1 Ohm |

| Résistance d’isolement | > 100 MOhm | > 100 MOhm |

| Temps de rebondissement (selon l’actionnement) | < 10 msec | < 10 msec |

| Température de service | de -20°C à 45°C | de -20°C à 70°C |

| Température de stockage | de -40°C à 80°C | de -40°C à 80°C |

*Ces distances dépendent de la taille de l’intercalaire

**La résistance des pistes conductrices dépend de la conception du layout. Les pontages en argent conducteur peuvent augmenter la résistance de la piste conductrice. Conditions requises pour des données divergentes sur demande.

| Technologie fabricant | Analogique 4 fils | Analogique 5 fils |

| Types de protection : | ||

| Montage frontal ou au dos sans Air Vent | jusqu'à IP 65 | jusqu'à IP 65 |

| Montage frontal ou au dos avec Air Vent | jusqu'à IP 64 | jusqu'à IP 64 |

| Écran tactile laminé sur toute la surface* | jusqu'à IP 67 | jusqu'à IP 67 |

| Force d’actionnement | < 50g | < 50g |

| Transmission de la lumière : Montage frontal ou au dos | > 80% | > 80% |

| Transmission de la lumière laminée sur toute la surface | > 72% | > 72% |

| Durée de vie | > 1 Mio | > 1 Mio |

| Données électriques : | ||

| Tension | DC 5V | DC 5V |

| Résistance d’isolement | > 10 MOhm pour 25V * | > 10 MOhm pour 25V * |

| Courant | 35 mA | 35 mA |

| Température de service | de -10°C à 60°C | de -10°C à 60°C |

| Température de stockage | de -20°C à 70°C | de -20°C à 70°C |

Ces données et indications se basent sur les valeurs utilisées jusqu'à présent pour les écrans tactiles (résistifs). Autres types d’écrans tactiles et fabricants sur demande. Les valeurs critiques devraient toujours être vérifiées avec la fiche technique respective.

*Dans le cas d’une lamination sur toute la surface, l’épaisseur minimale du matériau de l’unité tactile dépend de la surface du capteur. Plus la surface du capteur (diagonale) est grande, plus la vitre support du capteur doit être épaisse (risque de cassure). Tablettes de saisie tactile pour les systèmes avec des spécifications divergentes sur demande.

| Propriétés | Polycarbonate PC | Polyester PETP | ||

|---|---|---|---|---|

| Propriétés mécaniques | Élasticité et résistance à l’étirement : | bonne | Élasticité et résistance à l’étirement : | bonne |

| Résistance aux rayures : | très bonne | Résistance aux rayures : | très bonne | |

| Usinage embossage et poinçonnage ; | très bonne | Usinage embossage et poinçonnage ; | très bonne | |

| Impression : | très bonne | Impression : | très bonne | |

| Propriétés électriques | Rigidité diélectrique | Ø 60 kV/mm | Rigidité diélectrique | Ø 250 kV/mm |

| Résistance d’isolement : | 109 - 1011 Ω | Résistance d’isolement : | 109 - 1011 Ω | |

| Propriétés thermiques | Plage de température : | de - 50° à 120°C | Plage de température : | de - 70°C à 150°C |

| Point de fusion : | 220°C | Point de fusion : | 250°C | |

| Inflammabilité : | lente à auto-extinguible | Inflammabilité : | lente à auto-extinguible | |

| Propriétés visuelles | Bonne transparence, convient bien pour les affichages DEL. Rendu des couleurs légèrement diminué. | Très bonne translucidité, et donc bonne visibilité des affichages DEL et LCD. Bon rendu des couleurs. | ||

| Propriétés chimiques | Les polycarbonates résistent aux acides minéraux, à de nombreux acides organiques, aux agents oxydants et de réduction et aux solutions salines acides, à de nombreuses huiles, aux hydrocarbures, aux alcools aliphatiques et cycloaliphatiques saturés, à l’exception de l’alcool méthylique. | La membrane en polyester est extrêmement résistante à l’humidité et à la plupart des produits chimiques. Le polyester est résistant aux détergents, à l'eau, à l’essence, de nombreuses huiles, à l’alcool, au vinaigre, aux hydrocarbures aliphatiques, aux agents de blanchiment, à une solution à 2 % de chlorure de fer, à l’iode, à l’acétate d'éthyle, aux colorants alimentaires, à l’huile pour machines ; est un peu moins résistant aux hydrocarbures chlorés, aux cétones et aux hydrocarbures aromatiques. |

Si plusieurs substances sont combinées, les résistances à celles-ci peuvent se modifier. C’est pourquoi nous ne pouvons fournir aucune garantie concernant ces informations.